فایلود نیو

دانلود جزوه و تحقیقات آموزشی دانشجوییفایلود نیو

دانلود جزوه و تحقیقات آموزشی دانشجوییفرمولی ساده برای محاسبه حداکثر سرعت بیرون کشی قطعه از قالب در روش ریخته گری پیوسته افقی

چکیده:

درفرایند ریخته گری پیوسته طراحی قالب آبگرد مسی برحداکثر سرعت بیرون کشی آلیاژ جامد شده توسط غلطک ها تاثیر قابل ملاحظه ای دارد دراین تحقیق فرایند انجماد دریک قالب مسی آبگرد از نظر انتقال حرارت مورد بررسی قرارگرفته و نهایتا معادله ای ساده براساس خصوصیات حرارتی قالب برای پیش بینی حداکثر سرعت بیرون کشی آلیاژ ارایه شده است نتایج حاصل از این معادله با نتایج حاصل از تحقیقات تجربی مستخرج از سایر منابع مقایسه شده که از انطباق قابل قبولی برخوردار هستند نهایتا تاثیر دمای آب ورودی و پارامترهای طراحی قالب برحداکثر سرعت کشش غلطک ها مورد بررسی قرارگرفت. تحقیق حاضر نشان داد که م یتوان از فرمولهای بدست آمده با دقت قابل قبولی جهت طرح قالبهای آبگرد و بهینه سازی فرایند تولید در روش ریخته گری پیوسته استفاده کرد و بدین ترتیب از صرف وقت و هزینه هنگفت جهت انجام آزمایشات تجربی اجتناب نمود.

تعداد مشاهده: 558 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: pdf

تعداد صفحات: 10

حجم فایل:208 کیلوبایت

-

راهنمای استفاده:

مناسب جت استفاده دانشجویان رشته متالوژی

-

محتوای فایل دانلودی:

در قالب pdf

پاورپوینت پوشش دادن قالب ماهیچه

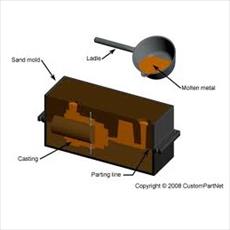

مقدمه:

مشخصات فلز مذاب، بویژه هنگامی که از درجه حرارت بالا وارد قالب می شود، به گونه ای است که ممکن است به انجام فعل و انفعالات فیزیکی و شیمیایی میان مذاب و مواد قالب یا ماهیچه منجر شود.

بدیهی است انجام این واکنشها می تواند به خصوص متالورژیکی و مکانیکی قطعه آسیب رسانده و از تولید قطعه سالم و بدون عیب جلوگیری نماید. ایجاد سطوح زبر و خشن (در قطعه) یکی از این موارد است که در قالب و ماهیچه های ماسه ای بطور شایع و گسترده مشاهده می شود. فلز بدلیل دارا بودن ویژگیهای حالت مذاب (مایع ) مواد قالب و ماهیچه را تر نموده و به داخل آن نفوذ می کند ، قابل ذکر است که در بعضی از موارد نفوذ مذاب از طریق ترک های ایجاد شده در اثر انبساط حرارتی در سطح قالب صورت می گیرد . پس از نفوذ فلز مذاب به داخل قالب یا ماهیچه یعنی ماسه و چسب صورت می گیرد که محصول این فعل و انفعالات به سطح قطعه چسبیده و موجب زبری و ناهمواری سطوح آن می شود.

بنابر این، بدیهی است که برای جلوگیری از ایجاد چنین عیبی در قطعه ریختگی، بایستی به طریقی از انجام فعل و انفعال میان فلز مذاب و قالب ماهیچه ممانعت به عمل آورد . هرچند با توجه به پیشرفت های حاصل شده در زمینه های مواد و فرآیند که با انتخاب ماسه و چسب مرغوب و نیز کنترل روش قالبگیری می توان این عیب را تا حدودی زیادی محدود نمود ولی به دلیل بالا رفتن هزینه تولید ، استفاده از این روش اقتصادی نمی باشد از این رو ، مناسب ترین روش برای جلوگیری از عیب یاد شده ، پوشش دادن سطحهای قالب و ماهیچه با مواد دیر گداز معینی است که ضمن اقتصادی بودن از تماس فلز مذاب با قالب و ماهیچه و در نتیجه انجام فعل و انفعالات فیزیکی _ شیمیایی میان آنها جلوگیری می کند.

در مورد قالبهای دائمی ، پوشش قالب از ویژگی و اهمیت خاصی برخوردار است . اگر چه فعل و انفعالات شیمیایی بین مذاب و قالب در این گروه از اهمیت کمتری برخوردار است (در موارد خاصی این فعل و انفعالات اهمیت زیادی دارد ). با این حال پوشش قالب در افزایش عمر قالب و نیز مانع شدن از چسبیدن قطعه ریختگی به قالب و نیز سطح تمام شده خوب ، نقش تعیین کننده ای دارد.

به همراه فایل word این تحقیق

تعداد مشاهده: 1283 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: ppt, doc

تعداد صفحات: 24

حجم فایل:374 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته متالوژی و مکانیک

-

محتوای فایل دانلودی:

فایل پاورپوینت در 24 اسلاید و قابل ویرایش

فایل ورد در 6 صفحه و قابل ویرایش

مبانی جوشکاری

در این فایل به مبانی جوشکاری پرداخته شده است:

شکل

ساختار

حوضچه

HAZ

...

تعداد مشاهده: 1368 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: pdf

تعداد صفحات: 6

حجم فایل:75 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته متالوژی

-

محتوای فایل دانلودی:

در قالب PDF

پروژه ریخته گری آلیاژهای آهنی؛ چدن ها

چدنها:

چدن آلیاژی از دو عنصر آهن و کربن است که معمولاً دارای عناصر دیگری نظیر سیلسیم، منگنز، فسفر و ... میباشد. آهن بعنوان عنصر پایه و کربن بعنوان عنصر آلیاژی اصلی بکار میرود. درصد عنصر کربن در چدنها معمولاً بیشتر از %2 وزنی میباشد. وجود کربن و سیلسیم در چدن سبب پدید آمدن خواص قابل توجهی شده است. اولین ویژگی مطلوب چدنها قابلیت ریخته گری عالی آنها است. علت این امر را میتوان در موارد زیر دانست:

- درجه حرارت ذوب نسبتاً پایین

- سیالیت خوب

- واکنش کم با مواد قالب (وجود کربن و نقطه ذوب پایین علت این امر است)

به سبب این ویژگی قابلیت تولید قطعات پیچیده با استفاده از چدنها وجود دارد.

ویژگی مهم دیگر چدنها وجود گرافیت آزاد است که در صورت کنترل مناسب بخوبی میتواند انقباض ناشی از انجماد «Solidification shrinkage» را جبران نماید.

سومین ویژگی چدنها صرفه اقتصادی آنهاست. علت این امر ارزان بودن مواد اولیه، تهیه کردن مذاب در اغلب کوره های ریخته گری و بالا بودن راندمان ریخته گری است.

چهارمین ویژگی آن مناسب بودن خواص فیزیکی مکانیکی بدلیل وجود دو عنصر کربن و سیلسیم است. از جمله این موارد قابلیت جذب ارتعاش و صدا «Damping capacity» است. به سبب حضور گرافیت آزاد- به خصوص وجود گرافیت ورقهای- این آلیاژ دامنه ارتعاشات موجود را کوتاه نموده و اصطلاحاً آنها را میرا میکند. از خواص دیگر این آلیاژها میتوان به مقاومت سایشی مناسب، مقاومت خوردگی مطلوب و مقاومت خستگی اشاره نمود.

البته یک چدن کمتر میتواند تمام خواص فوق را داشته باشد. با تمام نکات مثبتی که در بالا به آنها اشاره شد عدم داشتن انعطاف و کارپذیری (Workability) از جنبه های منفی این آلیاژ است که در نتیجه وجود کربن و سیلسیم بوجود میآید.

و.....

فهرست مطالب:

چدنها

تقسیم بندی چدنها

چدن سفید

چدن مالیبل

چدن خاکستری

چدن نشکن «Ductile iron»

چدن با گرافیت فشرده «Compacted Graphict castion»

چدن های پرآلیاژ «High Alloy cast iron»

ساختمان زمینه چدنها

اجزاء ساختار چدنها

ویژگیها

سیستم Fe-C

عناصر موجود در چدن

انجماد «Solidefication»

تشخیص حساسیت چدن به سرعت سرد کردن در کارخانه

آزمایش گوه

* بر اساس تقسیم بندی A-274

انواع گرافیت لایه ای

تلقیح مواد جوانه زا

جمع بندی مطالب

تولید چدن خاکستری: «Gray cast Iron production»

کنترل کیفیت Quality control:

آزمون کارگاهی

آزمونهای آزمایشگاهی

آزمونهای شیمیایی

آزمونهای مکانیکی

دسته بندی چدنهای خاکستری «Gray cast Iron classification»

میله آزمایشی «Test Bar»

تأثیر کربن معادل بر استحکام کششی چدنها

روشهای ریخته گری چدن خاکستری

مواد افزودنی به مخلوط ماسه قالبگیری برای ریخته گری چدن خاکستری

بازیابی ماسه

قالبهای ماسه ای

مشخصات عملیات چدن در کوره کوپل

انواع کوره کوپل

کوره های روربراتوری Reverberatory furnaces

کوره بوتهای Crucible furnace

کوره های الکتریکی «Electrical furnace»

عوامل مؤثر بر انتخاب کوره

آزمایش سیالیت: Fluidity Test

عوامل مؤثر بر سیالیت

جوانه زاها «Nacleant»

فروسیلسیم

محاسبه شارژ

روش محاسبه شارژ

خواص فیزیکی- مکانیکی Physical-mechanical proportion

استحکام فشاری «Compressive Slrength»

عملیات حرارتی چدن خاکستری «Heat treatment»

اهداف

چدن با گرافیت فشرده «Compacted Graphite iron»

نمونهای از آلیاژ مصرفی

نمونه آنالیز چدن خاکستری با کلاس 30

مشخصات فیزیکی و مکانیکی چدن با گرافیت فشرده

چدن چکش خوار "Malleable Iron"

عوامل موثر بر سفید شدن قطعه

مرحله عملیات حرارتی قطعه

عوامل موثر بر جوانه زنی گرافیت

کنترل تعداد کره های گرافیتی

مکانیزم کلوخه ای شدن C

عوامل موثر بر گرافیت زایی مرحله اول

دومین مرحله گرافیت زایی

ساختار چدنهای مالیبل

مثال: روش تولید چدن مالیبل پرلیتی

نکات مهم در تولید چدن مالیبل

چدنهای آلیاژی: Alloy cast Iron

گروه اول: Abrasion resistance cast Iron

گروه دوم Corrosion-resistance cast Iron

چدن مقاوم در برابر حرارت بالا: Heat-Resistance cast Iron

چدن با گرافیت کروی یا چدن داکتیل: Spherodal Graphite cast Iron, Ductile Iron

مراحل تولید چدن نشکن

گوگردزدایی «Desulfusizing»

روشهای کروی کردن گرافیت

- روشهای افزودن منیزیم به مذاب در تولید چدن نشکن

1- روش بوته سرباز (روش ته بوته ای)

2- اصلاح سازی در بوته بسته

3- روش فرو بردن

معایب

4-روش راکتور چرخان

معایب

5-روش تزریقی

6-روش توپی متخلخل

7- روش بوته تحت فشار

معایب

8- روش افزودن منیزیم در راهگاه قالب

زوال یابی اثری مواد کروی کننده منیزیم

روشهای کنترل

- اثر درجه حرارت مذاب به اتلاف و بیاثری منیزیم

افزودن مواد جوانهزا

روشهای افزودن مواد جوانهزا

زمان افزودن مواد جوانهزا

اثر درجه حرارت

استانداردهای چدن داکتیل

انتخاب ترکیب شیمیایی

تئوریهای تشکیل گرافیت کروی

1- تئوری رشد گرافیت کروی از آستنیت

2- تئوری انرژی سطحی

3- تئوری رشد گرافیتی روی هستههای به وجود آمده در مذاب

4- تئوری شاخه زدن دندریتهای گرافیت در حال رشد

5- تئوری حباب یا مرز فاز

مراحل تشکیل گرافیت کروی در تئوری تشکیل حباب

6- تئوری تحت انجماد

7- تئوری جذب سطحی

طراحی سیستم راهگاهی و تغذیه گذاری چدنها

اجزای سیستم راهگاهی

سرعت جریان مذاب در راهگاه فرعی

نسبتهای راهگاهی

قوانین مکانیک سیالات

عوامل مؤثر بر نوع جریان

طراحی ریختهگری و سیستم راهگاهی

مراحل طراحی سیستم راهگاهی

1- تعیین نوع سیستم راهگاهها برای ریختهگری قطعات چدنی

2- محاسبه زمان ذوبریزی

- روشهای تعیین زمان بارریزی

سیستم غیرفشاری

نحوه جلوگیری از ناخالصی

مراحل عملی سیستم راهگاهی فشاری

مراحل عملی سیستم راهگاهی غیرفشاری

تغذیهگذاری در قطعات چدنی

روشهای تغذیهگذاری در قطعات چدنی

تعداد مشاهده: 2830 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: doc

تعداد صفحات: 65

حجم فایل:1,491 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته مواد و متالوژی

-

محتوای فایل دانلودی:

در قالب word و قابل ویرایش

ریخته گری دایکست و ماشین های آن

مقدمه:

دایکاست یا ریخته گری تحت فشار عبارتست از روش تولید قطعه از طریق تزریق فلز مذاب و تحت فشار به درون قالب . روش دایکاست از این نظر که در آن فلز مذاب بدرون حفره ای بشکل قطعه مورد نظر رفته و پس از سرد شدن قطعه مورد نظر بدست می آید بسیار شبیه به ریخته گری ریژه است. تنها اختلاف بین این دو روش نحوه پر کردن حفره قالب است. در قالب ریژه فلز مذاب تحت نیروی وزن خود سیلان پیدا می کند و بدرون قالب می رود، حال آنکه در روش دایکاست فلز مذاب تحت فشار و سرعت بیشتری بدرون قالب می رود. به همین دلیل در دایکاست قطعات با اشکال پیچیده تری را می توان تولید کرد.

در قالب های دایکاست پس از بسته شدن قالب مواد مذاب به داخل یک نوع پمپ یا سیستم تزریق ( بسته به طرح دستگاه ) هدایت می شود ، سپس در حالیکه پیستون پمپ ( Piunger) مواد مذاب را با سرعت از طریق سیستم تغذیه قالب به داخل حفره می فرستد ، هوای داخل حفره از طریق سوراخهای هواکش ( Vent) خارج می شود. این پمپ در بعضی از دستگاهها دارای درجه حرارت محیط و در برخی دیگر دارای درجه حرارت مذاب است.

معمولا مقدار مواد مذاب تزریق شده بیش از اندازه مورد نیاز برای پر کردن حفره است تا سرباره گیرها ( Overflow) را پر کند و حتی پلیسه در اطراف قطعه بوجود آورد. سپس در مرحله دوم زمانیکه ماده مذاب در حال سرد شدن در داخل حفره است پمپ همچنان فشار خود را ادامه می دهد. در مرحله سوم قالب باز شده و قطعه به بیرون پرتاب می شود. در آخرین مرحله همچنان که قالب باز است داخل حفره تمیز و در صورت نیاز روغن کاری شده و دوباره قالب بسته و آماده تکرار عملیات قبل می شود.

فهرست مطالب:

مقدمه

مزایا و محدودیتهای ریخته گری دایکاست

آشنایی با ماشینهای دایکاست

انواع ماشین های دایکاست

آشنائی با متعلقات دستگاهها و انواع قالب های دایکاست

وسایل و متعلقات جانبی دستگاههای دایکاست

پلیسه گیری در داخل قالب

سیستمهای ایمنی تخلیه قطعه

قالب های دایکاست

ماهیچه ها یا نرگی قالب

کشوئیها

راهگاهها و گلوئیهای تزریق

راههای خروج هوای داخل حفره ( Vents )

سرباره گیرها

خنک کردن قالب

انواع مختلف قالب

قالب های تک حفره ای

قالب های ترکیبی

مواد مناسب برای ساخت قالب های دایکاست

طراحی قالب های دایکاست

سیستم راهگاهی

راهگاهها

شیارهای هواکش

مثالی از طراحی سیستم راهگاهی :

خنک سازی قالب

تاثیر نوع فلز ریخته گری در طراحی قالب

پرداخت سطح حفره قالب

فرسایش قالب

تعداد مشاهده: 1400 مشاهده

فرمت فایل دانلودی:.zip

فرمت فایل اصلی: doc

تعداد صفحات: 41

حجم فایل:7,531 کیلوبایت

-

راهنمای استفاده:

مناسب جهت استفاده دانشجویان رشته متالوژی و مکانیک

-

محتوای فایل دانلودی:

فایل ورد و قابل ویرایش